A l’image de sa fonderie ultra-moderne, FA Gerbelot se transforme pour satisfaire les clients sur les délais et conserver des tarifs compétitifs.

“La polyvalence extrême est notre mode de fonctionnement, l'impression 3D nous le permet”

Alain Parmentier

Directeur Général

Usineur devenu fondeur en 2013, FA GERBELOT se transforme pour améliorer sa performance.

Basé dans les Alpes, le groupe est composé de plusieurs entités :

L’ensemble totalise un chiffre d’affaires de plus de 5 millions € avec 30 personnes. Avec comme cœur de métier l’activité de fabrication de cages de roulement, FA Gerbelot est le plus petit acteur mondial de ce secteur, l’enjeu est de rester compétitif malgré une matière plus chère, due au faible volume, compensée par une meilleure performance en usinage et une technologie innovante de cage pré-rivetées.

Depuis 5 ans, le groupe se transforme pour rester compétitif. En 2013, le groupe décide de créer la fonderie afin de fabriquer sa propre matière à partir de lingots ou des déchets 100% recyclés. C’est un atelier totalement numérique qui prend forme avec 3 cellules robots, pour assurer une production intensive, réactive et performante.

A l’image de cette fonderie ultra-moderne, aujourd’hui c’est l’activité FA Gerbelot qui se transforme avec l’objectif d’une numérisation globale, de la production à la facturation, en 2026. L’objectif est d’abord de satisfaire les clients sur les délais, mais aussi de gagner en productivité pour conserver des tarifs compétitifs.

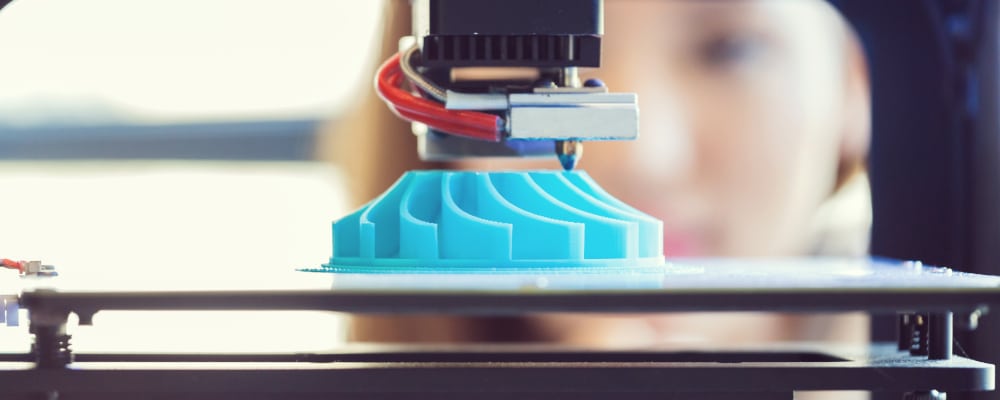

L’impression additive est introduite en 2021 avec l’achat d’une imprimante MarkForged X7 d’abord envisagée pour l’activité dentaire. Les équipes identifient rapidement d’autres usages dont l’optimisation des process actuels avec des supports de pièces pour chanfrein, des montages pour la presse…

Ces outillages étaient précédemment produits en aluminium puis usinés nécessitant entre 2 et 4 jours de travail. Avec l’imprimante Markforged X7 le bénéfice est immédiat non seulement par le gain de temps (production de la pièce en une nuit) mais aussi par la réduction des risques d’erreur ou de perte de matière. Les nouvelles pièces produites en bi matière (onyx, carbone…) sont plus résistantes ce qui permet une utilisation pour la production avec une usure moindre.

La prise en main de l’imprimante Markforged X7 s’est faite facilement en 3 jours avec les équipes Visiativ et depuis les cas d’usages de l’impression 3D se multiplient. De l’amélioration de certaines manipulations à la réparation de machines, toutes les possibilités sont envisagées sans frein… L’entreprise propose aussi un service de prototypage pour l’extérieur.

Les dirigeants de FA Dentaire envisagent de produire les prochaines nouveautés dentaires avec l’impression 3D à poudre afin de faire l’économie de moules et d’éviter la gestion de stocks.

Eticoncept est convaincu par la performance de l’impression 3D

Un interview sur les bénéfices des imprimantes MARKFORGED : l’impression est précise et de qualité, les pièces sont belles et résistantes.

Impression 3D : quelle place dans l’industrie ?

Aujourd’hui mature, la technologie de l’impression 3D peut offrir de nouvelles possibilités aux entreprises industrielles. Voici dans quels domaines !

Gamme d'imprimantes 3D

Fabriquer des prototypes, des outillages et des pièces finies

Gagnez en productivité, réduisez vos coûts et diversifiez votre activité avec l'imprimante 3D qui correspond le mieux à vos besoins.

Gamme Markforged

Imprimer des pièces solides et robustes facilement

Fabriquez vos pièces en métal ou avec renfort en fibres continues avec des imprimantes 3D polyvalentes dédiées aux professionnels.

En savoir plus sur