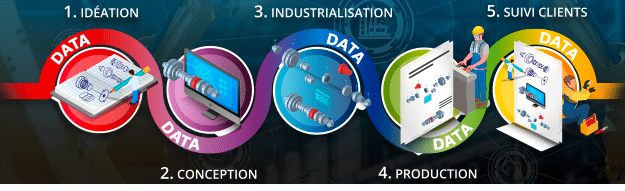

Dans une entreprise industrielle la "continuité numérique" se réfère à l'intégration et l'utilisation harmonieuse et fluide des technologies numériques pour gérer de manière cohérente et continue toutes les étapes du cycle de vie d'un produit. Cette continuité numérique donne la capacité de disposer de l’ensemble des informations sur un produit tout au long de son cycle de vie industriel.

C'est un système qui intègre, sans ressaisie manuelle, des données provenant de sources très diverses et facilite la communication et la collaboration dans le but de commercialiser de meilleurs produits plus rapidement. Cette approche assure une transition fluide et efficace des données du produit entre les différents départements et phases du développement du produit, depuis la conception initiale jusqu'au service après-vente, en passant par l'ingénierie, la production et la commercialisation.

Dans le contexte industriel, la continuité numérique implique l’utilisation de systèmes intégrés, tels que les solutions de Gestion de Données de Produit (PDM) et de Gestion du Cycle de Vie du Produit (PLM), pour centraliser les données et faciliter l’accès et le partage des informations pertinentes en temps réel (quelle différence entre PDM et PLM ?).

Cette intégration permet une meilleure collaboration interdépartementale, une réactivité accrue aux changements du marché et aux demandes des clients, ainsi qu’une prise de décision plus rapide et plus éclairée à tous les niveaux de l’entreprise.

La continuité numérique contribue également à l‘optimisation des processus de production grâce à un pilotage plus agile, à la réduction des délais de mise sur le marché et à l’amélioration de la qualité des produits. Elle joue un rôle crucial dans la transformation numérique des entreprises industrielles, leur permettant de rester compétitives dans un environnement de plus en plus axé sur la technologie.

[Guide] Comment le PLM optimise l’efficacité et la collaboration dans la gestion du cycle de vie produit ?

PME et ETI industrielles, découvrez tous les secrets d’un outil PLM pour vous aider dans le choix de votre future solution : les fonctionnalités proposées, les étapes incontournables d’un projet PLM et une checklist avant de vous lancer !

En combinant plusieurs technologies, les entreprises industrielles peuvent réaliser une continuité numérique efficace, en assurant un flux d’information fluide et intégré à travers toutes les phases du cycle de vie du produit :

Ces contenus pourraient également vous intéresser

ROI PLM : calculez la rentabilité de votre projet avec notre calculatrice

Calculez la rentabilité de votre projet PLM grâce à la calculatrice ROI spécialement conçu pour vous accompagner dans votre projet de transformation digitale !

Chaine numérique : Greystal témoigne des bénéfices d’un PLM pour une PME industrielle

Jean-Dominique Guiter, PDG de Greystal, présente les bénéfices obtenus après le déploiement du PLM 3DEXPERIENCE : productivité, gestion de projet, collaboration, attractivité...

Complémentarités PLM-MES : Transformer la gestion du cycle de vie des produits en atout industriel

Découvrez comment assurer la continuité numérique dans votre entreprise grâce à la complémentarité PLM-MES.

[Guide] Comment le PLM optimise l’efficacité et la collaboration dans la gestion du cycle de vie produit ?

PME et ETI industrielles, découvrez notre guide pratique pour vous aider à mieux comprendre comment le PLM permet de maximiser l’efficacité et la collaboration dans le développement produits.

Solutions 3DEXPERIENCE

Innover et partager en temps réel

Accédez à toutes les applications du cycle de vie produit depuis une plateforme unique pour faciliter la collaboration de tous les acteurs conception, simulation, fabrication, maintenance...

Solution Visiativ PLM

Réduire le time-to-market de vos produits

Augmentez l’efficience de votre process industriel par une collaboration facilitée tout au long du cycle de développement produit.

Diagnostic de Transformation

Maximiser la performance de votre entreprise

Réalisez un audit global de la maturité numérique et une feuille de route priorisée pour une transformation digitale réussie.

Visiativ Transformer

Accélérer sa transformation d'entreprise

Pilotez l'ensemble de vos projets de transformation en arbitrant les actions en fonction des enjeux et des priorités, tous visualisés dans une feuille de route dynamique.

En savoir plus sur