Découvrez l'APS (Planification et Ordonnancement Avancés) pour les la production industrielle

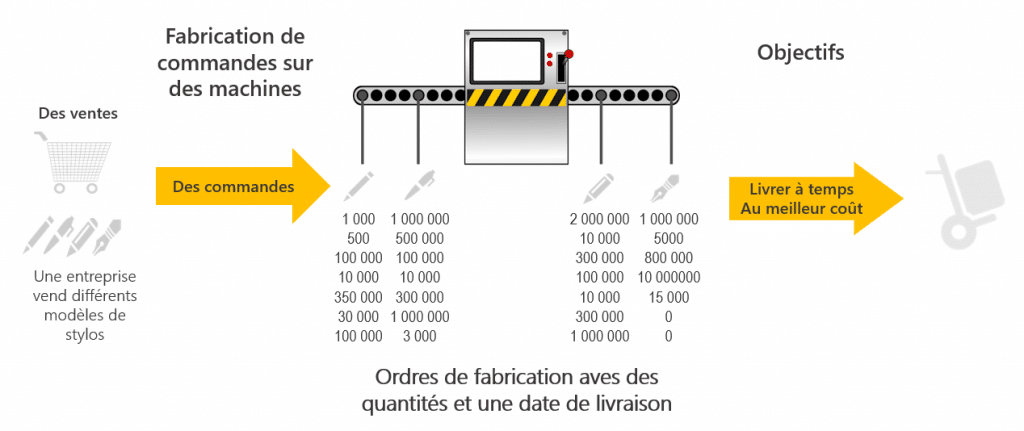

Une solution APS, de l’acronyme anglais Advanced Planning and Scheduling et Ordonnancement et de Planification Avancée en français, est un logiciel conçu pour optimiser l'ordonnancement et la planification de la production industrielle. Cela permet aux entreprises de gérer de manière efficace la fabrication des commandes en tenant compte de la supply chain et des contraintes de capacité, de ressources, de délais et de demande client.

L'objectif principal d'un système APS est de maximiser l'efficacité des opérations de production, de réduire les coûts et de garantir une réponse rapide et précise aux fluctuations de la demande.

Besoin d'être accompagné dans le choix de votre logiciel APS ?

La planification et l’ordonnancement avancés jouent un rôle crucial pour optimiser la production et le fonctionnement des usines. L’optimisation de la planification est un processus qui permet aux industriels d’allouer leurs ressources matérielles et humaines, tout en planifiant et en programmant efficacement la fabrication. Un logiciel APS donne une visibilité complète sur les opérations et permet une planification proactive, qui anticipe les contraintes logistiques, les stocks et les prévisions commerciales garantissant un taux de service élevé.

L’APS fournit une prévision en temps réel et permet de simuler différents scénarios de production tenant compte de multiples contraintes et variables pour répondre aux imprévus et aux évolutions de la demande par sa capacité à gérer des planifications complexes.

Il s’intègre parfaitement aux autres systèmes de l’entreprise tels que les ERP (Enterprise Resource Planning) et les logiciels MES (Manufacturing Execution Systems), créant ainsi un écosystème complet pour la gestion de la production.

Un système d’APS est essentiel pour tout industriel cherchant à optimiser sa production et à renforcer sa compétitivité. C’est un logiciel qui représente un pas significatif vers l’excellence opérationnelle et la satisfaction client, notamment par le respect des délais clients.

Une solution APS est utilisée en complément d’un ERP (Progiciel de Gestion) pour apporter des fonctionnalités avancées de planification et d’ordonnancement.

En optimisant l’ordonnancement, l’APS permet d’assurer l’utilisation maximale des ressources disponibles, minimisant les temps d’attente et les goulots d’étranglement dans le processus de production.

Réduction des coûts

Grâce à une planification plus fine et multicritères, les industriels peuvent mieux anticiper les besoins en matières premières, en équipements et en main-d’œuvre, réduisant ainsi les coûts liés aux stocks ou à l’excédent de production et aux retards.

L’APS permet de s’ajuster rapidement aux changements du marché, aux perturbations imprévues ou aux variations de la capacité de production, ce qui améliore la flexibilité de l’entreprise face à un environnement dynamique.

En améliorant l’ordonnancement, l’APS aide à respecter les délais de livraison promis aux clients, augmentant ainsi leur satisfaction et renforçant la compétitivité de l’entreprise.

Planification à court, moyen et long terme

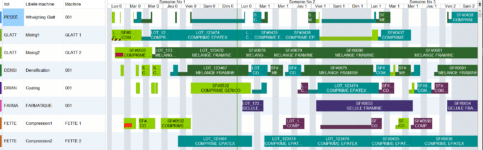

L’APS permet de planifier la production à différents horizons temporels, prenant en compte les contraintes spécifiques de chaque période (disponibilité des ressources, calendrier de maintenance, prévisions de demande).

Le logiciel d’ordonnancement permet d’ajuster en temps réel les plannings en fonction des aléas (retards, pannes, pénuries de matériaux), permettant ainsi une gestion réactive des ressources et des capacités.

Il permet de modéliser et de prendre en compte les différentes contraintes liées aux machines, aux opérateurs, aux matières premières, et aux délais de fabrication pour établir un planning réaliste et réalisable. Contrairement à une planification à capacité illimitée, qui suppose que toutes les ressources sont disponibles en permanence, l’APS à capacité finie prend en compte les limites réelles des ressources (machines, main-d’œuvre, etc.) pour élaborer des plannings de production en fonction des capacités réelles des équipements et des opérateurs, évitant ainsi la surcharge des ressources et réduisant les risques de retards ou de délais non respectés.

Cette approche permet de mieux équilibrer la demande et la capacité disponible, en ajustant le volume de production ou en proposant des alternatives réalistes, comme le réajustement des priorités de production ou la recherche de solutions pour libérer de la capacité en cas de goulot d’étranglement. Grâce à la planification à capacité finie, l’APS garantit une planification plus précise et fiable, adaptée aux contraintes spécifiques de l’entreprise.

L’APS offre des fonctionnalités de simulation pour tester différents scénarios de production et choisir la meilleure stratégie en fonction des objectifs de l’entreprise (réduction des coûts, respect des délais, maximisation de la capacité de production).

L’APS fournit des outils de suivi de la performance en temps réel, avec des indicateurs clés pour évaluer l’efficacité de la production et identifier les opportunités d’amélioration.

En résumé, une solution APS permet aux industriels de mieux maîtriser leurs processus de production en apportant une visibilité sur l'ensemble de la chaîne de valeur (de l'approvisionnement à la livraison client), facilitant ainsi une prise de décision éclairée par la donnée et un contrôle optimal des ressources et des délais.

Besoin d'être accompagné dans le choix de votre logiciel APS ?

Pour aller plus loin avec DELMIA Ortems

15

mai 2025

11h00 - 12h00

Découvrez comment améliorer vos délais et maximiser l'utilisation de vos ressources lors de notre webinaire DELMIA Ortems.

Comprendre la planification et l’ordonnancement à travers un cas concret

Découvrez comment Alpha Drones fait face à une prévision d'augmentation des ventes de 25% alors qu'elle est consciente de ses limites de productivité.

Brunel Chimie témoigne sur ORTEMS pour l’ordonnancement et planification par Sylvain Berdin

Découvrez dans ce webinaire comment le fabricant de produits d'entretien à conduit son projet d'ordonnancement.

Armor réduit ses pertes et les ruptures de produits en atelier

Découvrez comment Armor améliore sa planification et gagne en productivité et réactivité.

Solutions DELMIA

Atteindre l'excellence opérationnelle

Concevez et optimisez votre cycle de fabrication dans un environnement de production simulé par le jumeau numérique

DELMIA Ortems

Planifier, ordonnancer et optimiser votre production

Gérez l'ensemble des processus de planification à court, moyen et long terme en complément d'un ERP.

DELMIA Twin

Modéliser le jumeau numérique d'un site

Simulez virtuellement tous les processus de vos opération industrielles en modélisant le jumeau numérique du site.

Formations ORTEMS

Nos formations ORTEMS, vous permettent d’optimiser le séquencement de vos lignes de production. Etablissez un plan de production à capacité finie et synchronisée avec le plan matière.

En savoir plus sur